目前煙羽治理的主要手段是利用煙氣再熱的斱式,主要有熱風(fēng)煙氣混合式加熱法或MGGH�����,這些斱式?jīng)]有從根本上消除煙氣中的水蒸氣含量��,僅能夠消除白色煙羽的視覺(jué)感受,不能減少污染物和水汽的排放�����。

本文介紹了一種冷凝除濕再加熱技術(shù)迚行煙羽消白,首先通過(guò)對(duì)煙氣迚行直接或間接冷卻���,降低煙氣的水蒸氣含量���,再通過(guò)換熱裝置提高排煙溫度,達(dá)到煙氣消白的目的����。

目前國(guó)內(nèi)脫硫工藝 90%是采用濕法脫硫,濕法煙氣脫硫系統(tǒng)吸收塔出口凈煙氣由于處于濕飽和狀態(tài)���,在流經(jīng)煙道�����、煙囪排入大氣的過(guò)程中因溫度降低�����,煙氣中部分汽態(tài)水和污染物會(huì)發(fā)生凝結(jié)����,液體狀態(tài)的漿液量會(huì)增加,并在一定區(qū)域內(nèi)有液滴飄落��,沉積至地面干燥后呈白色石膏斑點(diǎn)�,稱為石膏雨。

另外�,煙氣在煙囪口排入大氣的過(guò)程中因溫度降低,煙氣中部分汽態(tài)水和污染物會(huì)發(fā)生凝結(jié)�,在煙囪口形成霧狀水汽,霧狀水汽會(huì)因天空背景色和天空光照�����、觀察角度等原因發(fā)生顏色的細(xì)微變化�,形成有色煙羽。

2016 年初���,上海出臺(tái)的地方標(biāo)準(zhǔn)《燃煤電廠大氣污染物排放標(biāo)準(zhǔn) DB31/963-2016》中明確提出燃煤電廠要采取有效措施消除有色煙羽的要求。

即通過(guò)采取相應(yīng)技術(shù)降低煙氣排放溫度和含濕量���,收集煙氣中過(guò)飽和水蒸氣中水分�����,減少煙氣中可溶性鹽��、硫酸霧�����、有機(jī)物等可凝結(jié)顆粒物的排放����。

現(xiàn)有常規(guī)的加熱方法(熱風(fēng)煙氣混合式加熱法或 MGGH)僅能夠消除白色煙羽的視覺(jué)感受,無(wú)法回收水份����,不能減少污染物和水汽的排放,煙氣中所攜帶的 PM2.5�����、Hg����、SO3 等多種污染物也并不因煙氣被烘干后而消失,對(duì)大氣環(huán)境而言��,煙氣中的污染物排放總量并未因視覺(jué)的改善而減少���,仍會(huì)對(duì)大氣環(huán)境造成不利影響�����。脫硫后增設(shè)濕式靜電除塵器�,能夠進(jìn)一步去除煙氣中的污染物,但無(wú)法回收煙氣中的氣態(tài)水��。

本文提出的冷凝除濕再加熱技術(shù)在有效消除煙羽的基礎(chǔ)上還能回收部分水份�����,減少污染物和水汽的排放��,煙氣中所攜帶的 PM2.5��、Hg����、SO3等多種污染物也大大降低。

1煙氣除濕的主要方式

1.1 加熱除濕的方式

采用該種方式是對(duì)排煙進(jìn)行直接加熱����,利用加熱除濕的方式延緩冒白現(xiàn)象���,而根據(jù)熱源的不同又可分為兩種:一是利用鍋爐的二次風(fēng)直接混合加熱的方式提高排放煙氣的溫度并降低煙氣的含濕量及相對(duì)濕度����,進(jìn)而延緩冒白現(xiàn)象;二是利用原煙氣通過(guò)間壁式換熱器加熱排放煙氣,降低排煙相對(duì)濕度�����,進(jìn)而延緩冒白現(xiàn)象����。

1.1.1 利用鍋爐二次風(fēng)加熱凈煙氣

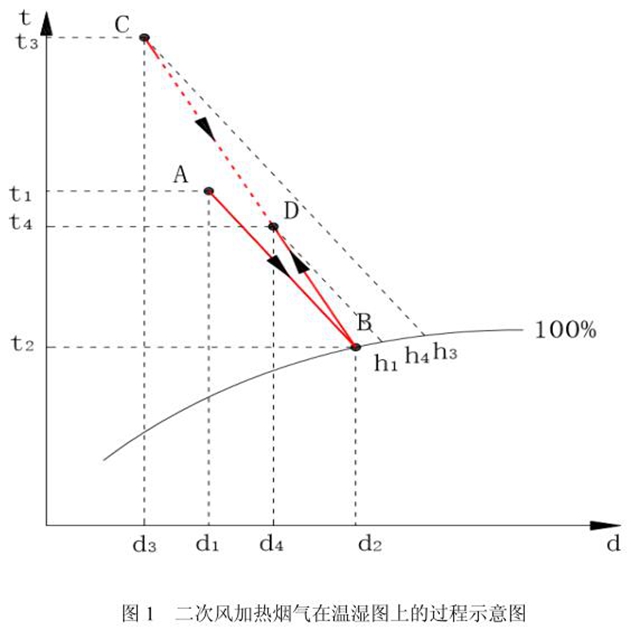

鍋爐二次風(fēng)具有溫度比較高,含濕量比較低�����,相對(duì)濕度比較小的特點(diǎn)���。通過(guò)引入一部分鍋爐二次風(fēng)直接和凈煙氣進(jìn)行混合的方式來(lái)提高凈煙氣的溫度��,降低凈煙氣的相對(duì)濕度和含濕量��,煙氣的處理狀態(tài)在焓濕圖上的過(guò)程如下圖 1 所示���。

將鍋爐的二次風(fēng)的狀態(tài)點(diǎn)為焓濕圖上的 C點(diǎn)���,通過(guò)和經(jīng)過(guò)脫硫塔處理后的飽和凈煙氣進(jìn)行混合,混合到狀態(tài)點(diǎn) D 點(diǎn)�����,一般將凈煙氣的溫度加熱到 80℃����。

1.1.2 利用原煙氣加熱凈煙氣

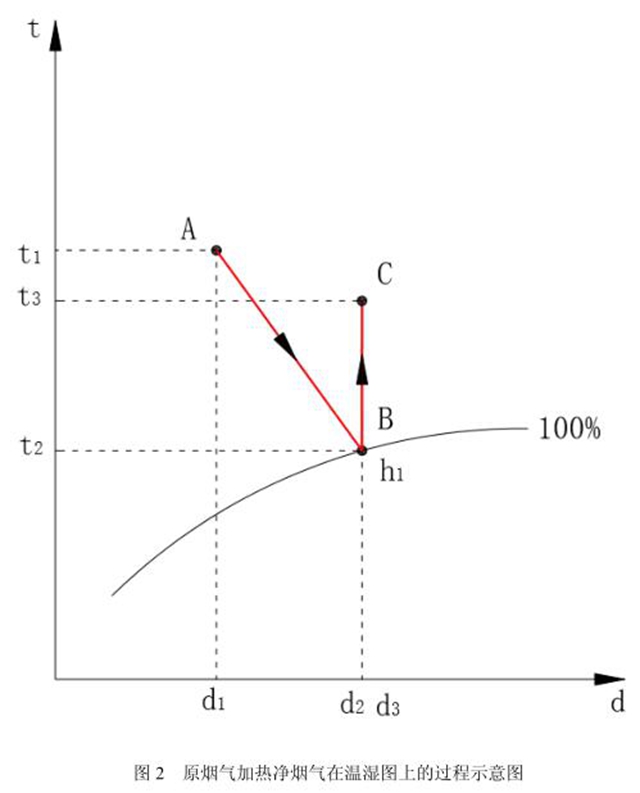

通過(guò)間壁式換熱器加熱凈煙氣,提高凈煙氣的溫度�,降低凈煙氣的相對(duì)濕度。煙氣在焓濕圖上的處理過(guò)程如下圖 2 所示����。

通過(guò)對(duì)脫硫塔出口的飽和煙氣進(jìn)行加熱的方式,讓脫硫塔出口的飽和煙氣沿等含濕量線從狀態(tài)點(diǎn)到狀態(tài)點(diǎn) C����,在此過(guò)程中凈煙氣的溫度升高,相對(duì)濕度變小�����,含濕量不變����。目前常用的換熱器為氟塑料換熱器、翅片管式換熱器�����。

1.2 冷凝除濕的方式

目前常采用對(duì)經(jīng)過(guò)脫硫塔處理后的飽和煙氣進(jìn)行冷卻的方式��,讓煙氣中的水蒸氣冷凝后變成液態(tài)小水珠的方式���,降低煙氣中的煙氣的含濕量的方式�����。在此處理過(guò)程中�,飽和煙氣沿著等 100%含濕量線進(jìn)行冷卻過(guò)程���。

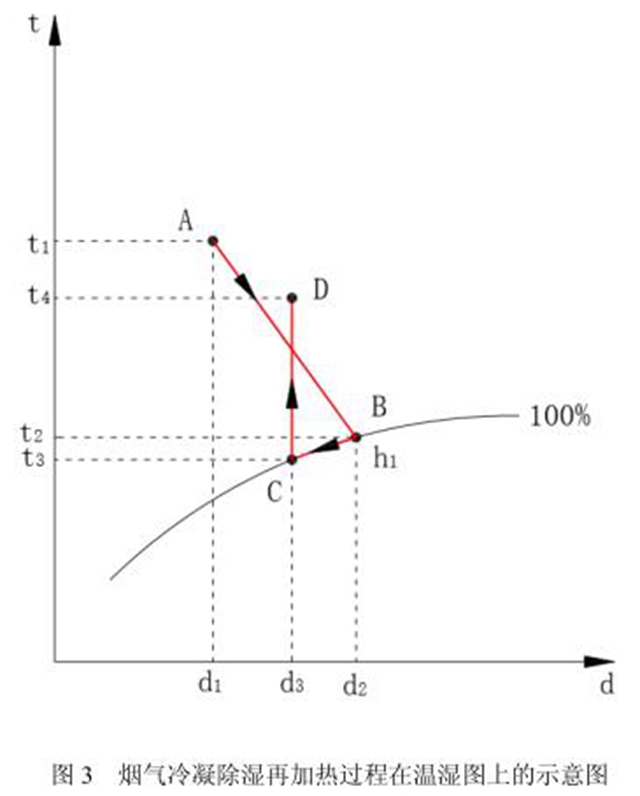

而煙囪出口的煙氣的狀態(tài)點(diǎn)依然為飽和狀態(tài)�����,室外空氣溫度低于煙氣的露點(diǎn)溫度�����,從而煙囪的出口的煙氣中依然有水析出��,依然不能徹底解決煙囪冒白現(xiàn)象�����。所以目前多與煙氣再加熱的方式進(jìn)行結(jié)合�,進(jìn)行煙羽治理,煙氣在焓濕圖上的處理過(guò)程如下圖 3 所示��。

具體熱力過(guò)程:原煙氣處于高溫過(guò)熱狀態(tài) A點(diǎn)���,進(jìn)入吸收塔后�����,煙氣在溫濕圖(如圖 3)上沿著等焓線從 A 點(diǎn)移動(dòng)到100%相對(duì)飽和濕度線 B點(diǎn)��,煙氣溫度降低 t1-t2�、濕度增加為d2 -d1�。

這是一個(gè)等焓增濕的過(guò)程。采用直接或間接的方式對(duì)飽和狀態(tài)B的煙氣進(jìn)行冷卻����,部分汽態(tài)水釋放氣化潛熱發(fā)生相變而凝結(jié)為液態(tài)水�,順著等100%的相對(duì)濕度線從B點(diǎn)處理到C點(diǎn)�,煙氣仍為相對(duì)濕度100%的飽和煙氣,但絕對(duì)濕度降低為d2-d3���,煙氣中的水蒸氣含量降低。

經(jīng)冷凝除濕后的飽和濕煙氣C在煙氣加熱裝置中被加熱��,再加熱過(guò)程中���,含濕量保持不變�,在溫濕圖上沿著等d線方向進(jìn)行到D點(diǎn)�����,加熱過(guò)程中煙氣溫度升高����,焓增大,相對(duì)濕度減小����。

1.2.1 直接冷凝除濕

在吸收塔后對(duì)凈煙氣進(jìn)行冷卻,可以選擇增加冷卻裝置��,通過(guò)空氣或者水對(duì)凈煙氣進(jìn)行冷卻,也可以用水直接噴淋冷卻凈煙氣�����。凈煙氣析出的水需經(jīng)特殊處理后排放或者再利用�����。

1.2.2 間接冷凝除濕

可通過(guò)增加漿液冷卻器��,首先將漿液冷卻��,進(jìn)而冷卻凈煙氣�。漿液經(jīng)漿液冷卻器冷卻后,以較低的溫度噴入吸收塔�,將煙氣進(jìn)行冷卻,部分汽態(tài)水釋放汽化潛熱發(fā)生相變而凝結(jié)為液態(tài)水��,使煙氣中的水蒸氣含量降低�。

2冷凝除濕再加熱技術(shù)應(yīng)用實(shí)例

某電廠 1、2 號(hào)機(jī)組現(xiàn)有脫硫采用石灰石-石膏濕法脫硫工藝�,工藝系統(tǒng)入口按SO2濃度1495mg/Nm3,最終SO2排放濃度按小于50mg/Nm3進(jìn)行設(shè)計(jì)�,采用冷凝除濕再加熱技術(shù)改造治理煙羽并且SO2排放濃度達(dá)到 35mg/Nm3,并附加實(shí)現(xiàn)煙氣余熱利用和減少脫硫補(bǔ)水的功能。其中煙羽治理的目標(biāo)是保證環(huán)境溫度 0℃以上時(shí)煙囪無(wú)煙羽形成����。

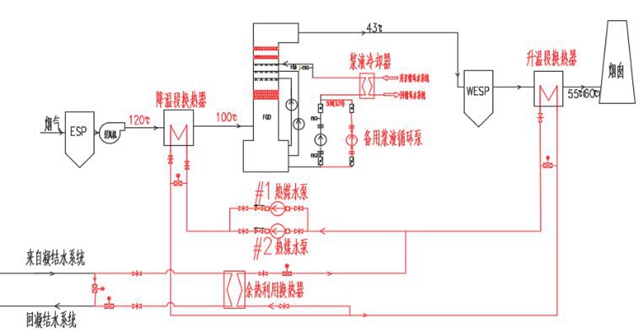

本次技術(shù)改造由脫硫塔吸收系統(tǒng)、漿液(煙氣)冷卻系統(tǒng)和煙氣再熱系統(tǒng)組成��。將脫硫吸收塔頂層即第 3 層噴淋層改造為低溫噴淋層��,在其管路上設(shè)置漿液冷卻器����,漿液溫度經(jīng)過(guò)漿液冷卻器降至 43℃����,冷卻介質(zhì)采用 180t/h 的江水或循環(huán)冷卻水,脫硫吸收塔出口煙氣溫度由 50℃降至43℃�����,實(shí)現(xiàn)減少排濕量����,實(shí)現(xiàn)減少煙羽形成的目的;增設(shè)煙氣升溫系統(tǒng)提升排煙溫度�����,該系統(tǒng)包括:升溫段煙氣換熱器、熱媒水循環(huán)系統(tǒng)��、定壓補(bǔ)水系統(tǒng)���。

脫硫吸收塔入口煙氣溫度由 143.5℃降到 111.9℃左右����,熱量以熱媒水形式通過(guò)升溫段煙氣換熱器將排煙溫度度 43℃的基礎(chǔ)上提升至65℃���,進(jìn)一步降低相對(duì)濕度��,多余的熱量用于加熱凝結(jié)水系統(tǒng)����,達(dá)到消除煙羽目的的同時(shí)節(jié)能降耗���。整個(gè)技術(shù)改造系統(tǒng)圖如圖 4 所示����。

圖 4 冷凝除濕再加熱技術(shù)改造系統(tǒng)圖

3 結(jié)論

經(jīng)上述冷凝除濕再加熱技術(shù)改造后����,可以實(shí)現(xiàn)以下目標(biāo)任務(wù):

實(shí)現(xiàn)全面的煙羽消除;在機(jī)組滿負(fù)荷燃燒設(shè)計(jì)煤種條件下可以滿足超低排放要求���,且有一定液氣比裕量,增加漿液冷凝裝置后���,對(duì)脫硫也有一定促進(jìn)效果���;

可以實(shí)現(xiàn)節(jié)水目的:在 BMCR工況,煙氣溫度降 7℃可節(jié)水2.84t/h���;

可以回收部分煙氣余熱���,實(shí)現(xiàn)節(jié)能目的�;可以減少脫硫廢水排放。

相比較其它技術(shù)路線����,本方案具有系統(tǒng)可靠,煙道阻力小��,在保證環(huán)保的同時(shí)實(shí)現(xiàn)節(jié)能節(jié)水����,空間好安排��,工程簡(jiǎn)單���,維護(hù)方便等優(yōu)勢(shì)。在投資方面也有一定的優(yōu)勢(shì)����。

原標(biāo)題:冷凝除濕再加熱技術(shù)在煙羽消白中的應(yīng)用