目前�����,在眾多污泥處理相關(guān)技術(shù)中��,堆肥技術(shù)是相對工藝技術(shù)比較成熟�����,目前采用較多的污泥處理技術(shù)���,但由于占地面積較大���,運行過程中存在NH3、H2S等臭味氣體外排現(xiàn)象����,項目選址一直是困擾此類技術(shù)推廣的瓶頸問題。能否借鑒地下式污水處理廠設(shè)計模式����,設(shè)計建造地下式污泥堆肥處理廠?本文介紹了我國自主研發(fā)成功的SACT堆肥技術(shù),為這一構(gòu)想提供了可能��。

一地下式堆肥系統(tǒng)

1.地下式建(構(gòu))筑物與地面建(構(gòu))筑物的區(qū)別

地下式堆肥系統(tǒng)建構(gòu)造在地下��,相比較地面建(構(gòu))筑物���,要額外承受土壓力以及與地面功能相適應(yīng)的其它動����、靜載荷。并且由于考慮防腐等問題一般采用鋼筋砼結(jié)構(gòu)形式����。對于內(nèi)部的操作人員來講,也需面對更高的環(huán)境�����、安全風(fēng)險等級��。

2.SACT高溫好氧發(fā)酵技術(shù)

SACT技術(shù)是地下式堆肥系統(tǒng)的核心技術(shù)���,屬于動態(tài)高溫好氧發(fā)酵工藝技術(shù)的一個類型�,作為工業(yè)化��、工程化技術(shù)系統(tǒng)相對于傳統(tǒng)技術(shù)主要改進體現(xiàn)在以下三個方面:

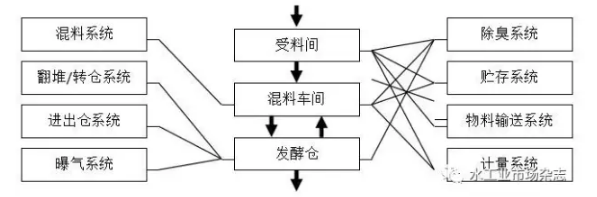

(1)動態(tài)隧道式發(fā)酵倉型�。動態(tài)隧道式發(fā)酵倉型與傳統(tǒng)動態(tài)發(fā)酵槽相比����,對占地面積,臭氣污染控制�����,車間結(jié)構(gòu)形式三方面都進行了不同程度的優(yōu)化。如圖1所示����。

(左)與傳統(tǒng)動態(tài)發(fā)酵槽 (右)現(xiàn)場圖

圖1 動態(tài)隧道式發(fā)酵倉

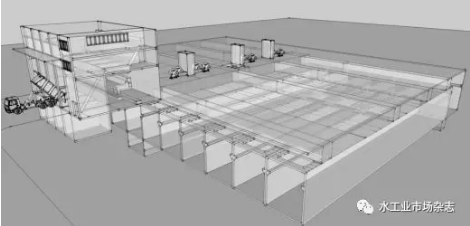

(2)全機械化流程。污泥堆肥全機械化流程需要至少八個目的不同但相互關(guān)聯(lián)的機械子系統(tǒng)配合完成���,如圖2所示��。

圖2 全機械化流程

(3)MCCD�?����!皺C械-建筑協(xié)同設(shè)計”簡稱MCCD���,就是將整個建(構(gòu))筑物設(shè)計中融合建筑設(shè)計與機械設(shè)計理念����、方法�、過程,使機械與建筑設(shè)施共同完成建(構(gòu))筑物功能的設(shè)計過程���。MCCD首先做到“機械設(shè)計建筑化”�,在核心非標機械設(shè)計過程中,充分考慮到土建施工精度極限��,在確保性能的前提下排除不必要的精度要求����。MCCD其次要做到“建筑設(shè)計機械化”,在工程設(shè)計中充分考慮與機械得配合�。

3.如何應(yīng)用SACT技術(shù)實現(xiàn)高溫好氧發(fā)酵系統(tǒng)地下化

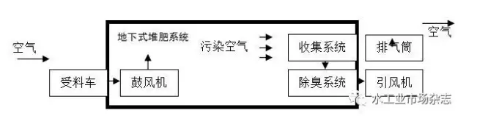

動態(tài)隧道式發(fā)酵倉型對車間結(jié)構(gòu)進行了優(yōu)化,因此結(jié)構(gòu)強度和防腐蝕水平明顯提升�。全機械化流程可以擺脫操作過程對人員的依賴,從而大幅度降低了操作人員需面對的環(huán)境�����、安全風(fēng)險�。MCCD的引入,可極大壓縮系統(tǒng)無效空間�����,并且對堆肥系統(tǒng)除臭具有積極意義�����,在保障性能的前提下降低投資����、減少占地面積。如圖3所示����。

圖3 地下式高溫好氧發(fā)酵系統(tǒng)效果圖

二地下式高溫好氧發(fā)酵系統(tǒng)技術(shù)特點

1.地面占地面積小

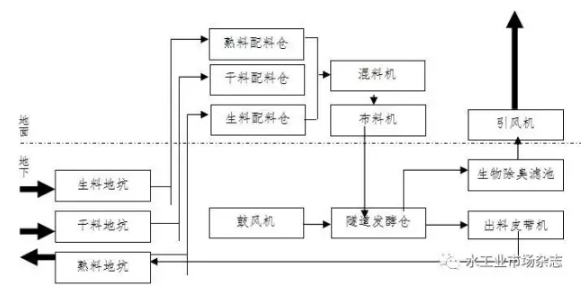

采用地下式高溫好氧發(fā)酵系統(tǒng)(流程如圖4所示),地面僅需保留受料車間���、設(shè)備安裝檢修口����、排氣筒���,設(shè)備安裝檢修口和排氣筒����,并均可與綠化結(jié)合隱蔽設(shè)置����。

2.密封性好,二次污染風(fēng)險低

整個系統(tǒng)與外界環(huán)境僅有受料車間����、設(shè)備安裝檢修口�、排氣筒三個連通通道��,其中設(shè)備安裝檢修口常年關(guān)閉�����、排氣筒上游為除臭系統(tǒng)�,因此實際上僅有受料車間一處空氣外溢通道,整個系統(tǒng)自然形成一個封閉有序的通風(fēng)系統(tǒng)�。

圖4 地下式高溫好氧發(fā)酵系統(tǒng)流程示意圖

3.節(jié)能降耗

高溫好氧發(fā)酵系統(tǒng)散熱主要分為兩個部分:建筑物散熱和空氣流通散熱;地下式高溫好氧發(fā)酵系統(tǒng)可以有效降低建筑物散熱部分,實現(xiàn)降低能耗�����、提高產(chǎn)量��、穩(wěn)定運行的目的�。

三地下式高溫好氧發(fā)酵系統(tǒng)注意問題

1.設(shè)備的可靠性問題

由于地下空間有限,車輛與輔助機械進出不便����,因此設(shè)備的可靠性要求高于地面系統(tǒng)。解決這一問題需從簡化流程工序����,充分考慮備用系統(tǒng)和檢修需求;明確提出設(shè)備使用環(huán)境要求和可靠性要求;加強質(zhì)量過程控制,以確保實現(xiàn)設(shè)計性能指標要求三方面入手����。

2.有人區(qū)域通風(fēng)問題

盡管實現(xiàn)全機械化流程,但仍需考慮應(yīng)急情況下的處理措施�,特別是有人進入?yún)^(qū)域的通風(fēng)問題。解決這一問題應(yīng)遵循三個步驟進行:第一���,確定有人區(qū)域�,包括可能有人區(qū)域����,根據(jù)人員進入的可能性建立分級區(qū)域并標識;第二,建立應(yīng)急情況下系統(tǒng)運行分級管理模式;第三��,根據(jù)區(qū)域分級設(shè)置相應(yīng)的強制通風(fēng)設(shè)施��。

3.建筑物防滲問題

在地下水位超過系統(tǒng)底板標高的情況下�,應(yīng)特別注意結(jié)構(gòu)防滲,必要的時候應(yīng)設(shè)置排水溝����、集水坑等設(shè)施,確保雨季系統(tǒng)的正常運行。

四某污泥高溫好氧發(fā)酵系統(tǒng)設(shè)計方案

1.項目背景

某特大城市A區(qū)污水處理廠計劃在廠內(nèi)進行污泥堆肥處理�����,日處理規(guī)模200t(含水率80%)����。因廠址處于環(huán)境敏感區(qū)域,主要建(構(gòu))筑物采用地下結(jié)構(gòu)形式����,地面為道路綠化,總占地面積要求控制在10000m2以內(nèi)�。

2.工藝設(shè)計(如圖5所示)

圖5 地下式污泥堆肥系統(tǒng)工藝流程圖

本項目處理含水率80%的脫水污泥,脫水污泥送到位于地面的受料/混料間���,在此與回流熟料及干物料按一定比例進入混料機混合����,混合好的物料通過布料系統(tǒng)輸送到位于地下的好氧發(fā)酵倉內(nèi)�,在發(fā)酵倉內(nèi)強制通風(fēng)使物料充分好氧發(fā)酵,同時通過翻堆機翻拋作用使其均勻發(fā)酵并且使物料向倉尾移動;經(jīng)14天左右的時間發(fā)酵后物料的含水率已降至40%以下�,干燥后的物料一部分作為回流物料循環(huán)利用,一部分作為營養(yǎng)土輸出�。

3.建筑設(shè)計

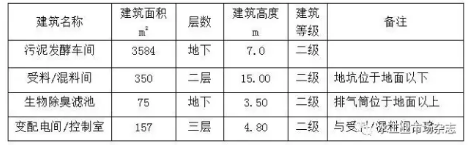

該項目主體位于地下���,地面需要保留的建(構(gòu))筑物僅包括受料車間、變配電間����、控制室�、設(shè)備安裝檢修口、排氣筒等��。建筑物特征如表1所示����。

表1 建筑物特征表

4.工程總投資(如表2所示)

表2工程總投資估算表

五、結(jié)語

污泥問題提出已多年��,但關(guān)于技術(shù)路線的爭論仍在持續(xù)��,這種情況也制約著污泥處理行業(yè)的健康發(fā)展��。近兩年�,這一情況有所改變,無論是政策指導(dǎo)上還是行業(yè)認同上���,以厭氧消化��、高溫好氧發(fā)酵為代表的生物處理技術(shù)越來越占據(jù)主流位置����。在這一背景下,如何集中力量�����,結(jié)合市場需求對現(xiàn)有技術(shù)存在問題進行重點攻關(guān)����,是擺脫無休止爭論,加快污泥處理行業(yè)發(fā)展速度的關(guān)鍵���。

以SACT技術(shù)為代表的機械化堆肥處理技術(shù)�,為傳統(tǒng)高溫好氧發(fā)酵領(lǐng)域注入新的活力�,其鮮明的技術(shù)特點和良好的可塑性為包括污泥在內(nèi)的各領(lǐng)域堆肥應(yīng)用提供了良好基礎(chǔ)手段也為與污水處理廠全地下式一體化規(guī)劃提供了新思路。

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品���,目的在于傳遞更多信息���,并不代表本網(wǎng)贊同其觀點。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題��,如發(fā)生涉及內(nèi)容、版權(quán)等問題����,文章來源方自負相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容����、版權(quán)等問題,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益。