本文主要介紹了北京國電龍源環(huán)保工程有限公司承德分公司五期至六期氣力輸粉系統(tǒng),經(jīng)過對成品粉倉下料口、粉倉排空管�、輸粉邏輯等進(jìn)行整改,對輸粉系統(tǒng)發(fā)送罐下料量�、閥門開度等進(jìn)行跟蹤調(diào)試后,最終使氣力輸粉系統(tǒng)達(dá)到額定出力�,為#3脫硫裝置的安全穩(wěn)定運(yùn)行奠定了基礎(chǔ);同時減少了粉倉向外噴粉的現(xiàn)象,減少了對周邊環(huán)境衛(wèi)生的影響。

概 述

承德分公司特許經(jīng)營項目:五期2×330MW(#1,2)供熱機(jī)組煙氣脫硫項目�,六期1×330MW(#3)供熱機(jī)組煙氣脫硫項目,均采用石灰石-石膏濕法煙氣脫硫工藝����,吸收劑為石灰石粉與水配制的懸浮漿液,副產(chǎn)品為二水石膏�。五期脫硫項目設(shè)置有一臺出力為20t/h的干式球磨機(jī),六期項目初設(shè)中沒有石灰石粉磨制系統(tǒng)���,石灰石粉通過外購成品粉來解決��,相對脫硫成本較高�����。

經(jīng)過調(diào)研和評估�����, 根據(jù)五期#1,2脫硫運(yùn)行的實際情況���,五期石灰石粉每小時的耗量約為6-9t/h,五期干式球磨機(jī)除保證#1,2脫硫正常用粉量外���,扣除磨機(jī)檢修�、維護(hù)等時間,如果延長磨機(jī)的運(yùn)行時間可以向六期#3脫硫輸送所需部分石灰石粉的要求����。

為節(jié)約脫硫劑石灰石粉的成本,分公司向特許中心申請六期#3脫硫增設(shè)制粉廠項目�����,電廠批復(fù)的新建制粉廠場地到六期#3脫硫直線距離約為1400米�,途徑五期脫硫制粉系統(tǒng),五期脫硫項目距離六期脫硫項目直線距離約為600米�。與新建#3制粉廠同步增設(shè)一套氣力輸粉系統(tǒng),其中五期至六期段輸粉系統(tǒng)于2013年1月建成并投入使用�����。

氣力輸粉系統(tǒng)簡介

五期石灰石粉倉至六期#3吸收塔石灰石粉倉入口的石灰粉輸送系統(tǒng)��,包括粉倉下部的連接短管���、發(fā)送罐、壓力輸送裝置����、氣力輸送管道����、管道切換閥�����、膨脹管接頭�����、排氣平衡管道及閥門等設(shè)備���、組件�����。共設(shè)一套正壓濃相氣力輸送系統(tǒng)���,整套正壓濃相氣力輸送系統(tǒng)設(shè)計出力為20t/h,運(yùn)行方式采取連續(xù)或間斷運(yùn)行���。安裝位置:在石灰粉倉灰斗出口法蘭下方�����。

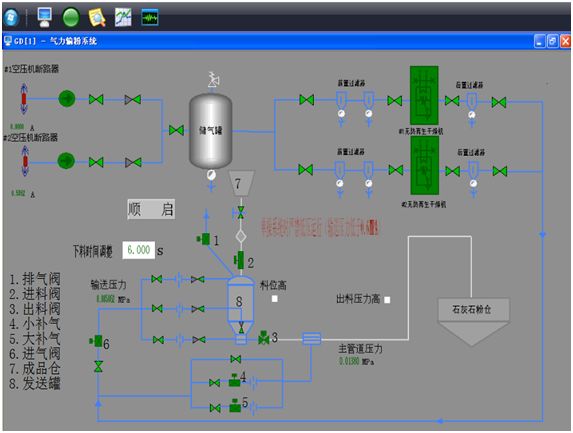

見下圖:

氣源部分

用于氣力輸送的壓縮空氣由壓縮空氣系統(tǒng)提供�����,共設(shè)空壓機(jī)2臺43.7 Nm3/min的空壓機(jī)�����,1臺運(yùn)行�����,另1臺備用�。其中發(fā)送罐輸粉部分用氣由空壓機(jī)系統(tǒng)提供,控制用氣由五期脫硫現(xiàn)場儀用壓縮空氣提供�。

總流程

輸送系統(tǒng)組成:五期石灰石粉倉→進(jìn)料閥→發(fā)送罐→出料閥→輸粉管道→#3吸收塔石灰石粉倉。

發(fā)送罐部分

發(fā)送罐部分含進(jìn)料閥��、發(fā)送罐�����、排氣閥�、出料閥、進(jìn)氣閥���、補(bǔ)氣閥�、高料位開關(guān)���、遠(yuǎn)傳壓力變送器�、就地壓力表等一整套的發(fā)送罐輸送系統(tǒng)�����。發(fā)送罐設(shè)計容積6m3����。

管道部分

粉管:輸粉管采用雙套管,彎頭采用耐磨陶瓷鋼鐵復(fù)合管��,管徑能與粉管配合��。輸粉管路始端設(shè)有一套灰氣混合器�,管路始端設(shè)一壓力變送器,用以監(jiān)測管路的壓力��,判斷是否堵管�,保證輸送正常���。

系統(tǒng)控制

控制范圍:從發(fā)送罐進(jìn)料口到#3石灰石粉倉庫頂入口為止的所有設(shè)備及儀表,主要控制范圍如下:進(jìn)料閥�����、進(jìn)氣閥�����、出料閥�����、排氣閥��、大補(bǔ)氣閥�����、小補(bǔ)氣閥���、料位計電接點壓力表、灰管壓力變送器�����、空氣母管壓力變送器����、儀用氣母管壓力變送器��。

控制方式

本系統(tǒng)遠(yuǎn)方采用DCS控制系統(tǒng)�。整套系統(tǒng)采用聯(lián)網(wǎng)控制方式��,在脫硫控制室內(nèi)通過脫硫監(jiān)控網(wǎng)絡(luò)上的操作員站對石灰粉輸送系統(tǒng)進(jìn)行集中實時監(jiān)控�,輸送系統(tǒng)就地不設(shè)常規(guī)控制儀表盤,中轉(zhuǎn)粉倉(成品倉)下發(fā)送罐區(qū)����,就地設(shè)有一臺設(shè)備閥門就地控制箱,實現(xiàn)與遠(yuǎn)方DCS的連接�����。

輸粉系統(tǒng)氣力輸送的工作過程

發(fā)送罐每進(jìn)���、出一次石灰石粉���,即一個工作循環(huán)���,其工作過程分成四個階段:

a.進(jìn)料階段

自動打開排氣閥和氣動進(jìn)料閥,進(jìn)氣閥和出料閥關(guān)閉狀態(tài)��,此時發(fā)送罐內(nèi)無壓力����,石灰石粉靠重力自由落入發(fā)送罐內(nèi),設(shè)置一定的進(jìn)料時間�,在發(fā)送罐料位高報警前,關(guān)閉進(jìn)料閥和排氣閥�。

b.氣化加壓階段

氣動進(jìn)氣閥自動開啟,壓縮空氣從發(fā)送罐底部進(jìn)入���,將發(fā)送罐內(nèi)在石灰石粉進(jìn)行氣粉擾動���、混合,同時�����,泵內(nèi)的氣壓也逐漸上升�����。

c.輸送階段

當(dāng)泵發(fā)送罐內(nèi)壓力達(dá)到一定值時,出料閥和小補(bǔ)氣閥自動開啟��,輸送開始��,發(fā)送罐內(nèi)石灰石粉逐漸減少��。

d.吹掃階段

當(dāng)發(fā)送罐內(nèi)石灰石粉輸送完畢���,壓力下降到管道阻力時,進(jìn)氣閥關(guān)閉����,間隔一定時間,關(guān)閉出料閥����,完成一次輸送循環(huán),從而進(jìn)入下一個工作循環(huán)�。

自2013年1月26日五期至六期氣力輸粉系統(tǒng)投運(yùn)后,運(yùn)行一直不穩(wěn)定��,發(fā)現(xiàn)如下問題:

1�����、下粉不暢通,進(jìn)料量不穩(wěn)定�����,如人工敲打粉倉�����,進(jìn)料時間過長或過短��。

2����、堵管后石灰石粉從成品倉頂部噴灑到周圍,“跑粉”嚴(yán)重����。

3、“順啟”邏輯不能正常進(jìn)行����。出料閥、進(jìn)氣閥�����、排氣閥經(jīng)常卡澀�����,打不開�,需人工操作��,甚至由檢修人員處理�����。

4����、每小時輸粉量在3-8噸,完全達(dá)不到設(shè)計值20噸����。

針對以上發(fā)現(xiàn)的問題,找來廠家人員指導(dǎo)����,生產(chǎn)部各專業(yè)相關(guān)人員積極探討、跟蹤調(diào)試、反復(fù)試驗論證:

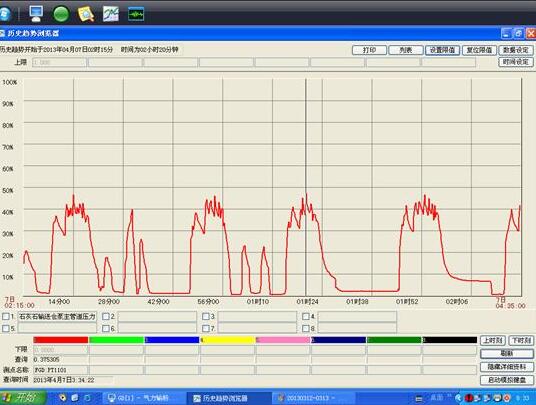

1�、通過分析和探討,進(jìn)料量不穩(wěn)定���,主要是由于下料口為一直管(見圖片)�,下料時阻力較大��,不能暢通的下料�����。在最開始設(shè)置120s進(jìn)料時間里����,進(jìn)料量不是太多就是太少:進(jìn)料量太多(有時運(yùn)行人員敲打下料口周圍后,下粉量太大��,一瞬間就“料位高報警”)�����,當(dāng)主管道壓力達(dá)到0.5 MPa時����,使輸粉變得很困難���,完成一個輸送工作循環(huán)最長時需要12分鐘,由于單個輸粉流程時間的增加�����,使同樣時間里輸粉次數(shù)減少�����,達(dá)不到設(shè)計出力;進(jìn)料量太少(有時無論運(yùn)行人員如何敲打下料口周圍��,進(jìn)入發(fā)送罐的石灰石粉依然很少)����,當(dāng)主管道壓力只有0.2MPa左右時�����,同樣啟動的一個輸粉工作循環(huán)��,幾乎沒有粉輸送過去���,同樣也達(dá)不到設(shè)計出力���。

見下圖改造前輸粉情況的歷史曲線:

經(jīng)過研究��,決定對下料口進(jìn)行改造����,根據(jù)經(jīng)驗和和重新測算下料口直徑���,采用漏斗式��,上大下小�����,小頭直徑不變DN200�����,大頭直徑DN800�����,大頭一面與成品倉連接����,從而減少石灰石粉與成品倉壁的摩擦力,依靠重力�����,提高了下粉速度��,節(jié)省了進(jìn)料時間�。

2、經(jīng)過研究�,堵管后成品倉頂“跑粉”主要原因是:原有的排空管直徑太小,導(dǎo)致開排放時壓力高;排空管末端又接在粉倉中上部���,尤其是當(dāng)成品倉粉位較高時�,粉倉內(nèi)壓力相應(yīng)較高��,輸粉管道堵管后�����,在打開發(fā)送罐排氣閥時�����,石灰石粉被空氣攪動起來����,很容易從成品倉頂部噴射出來,嚴(yán)重時粉倉周邊的馬路全都是粉白一片�,即影響了環(huán)境衛(wèi)生,同時增加了運(yùn)行人員的工作量�。經(jīng)過生產(chǎn)部相關(guān)人員探討研究,將排空管末端由中上部直接接至成品倉頂部�����,排空管直徑由DN50變徑成DN80�。2013年9月份完成改造,到目前為止基本杜絕了成品倉“噴粉”的現(xiàn)象�。(見圖片)

3、經(jīng)過對輸粉邏輯進(jìn)行研究���,發(fā)現(xiàn)不能“順啟”的主要原因是��,輸粉邏輯中氣動門打開先后順序不合理�,氣動門開���、關(guān)時間和邏輯設(shè)置存在問題���。出料閥經(jīng)常犯卡打不開�,主要是原來的邏輯設(shè)置(“打開進(jìn)氣閥���,開到位延時15s”→“打開出料閥”)�����,由于設(shè)置中“打開進(jìn)氣閥”的時間較長���,造成發(fā)送罐內(nèi)氣化時間較長,發(fā)送罐內(nèi)壓力過高�����,這樣發(fā)送罐出料閥頂著壓力開閥��,因此經(jīng)常犯卡�,開不動;在當(dāng)時的運(yùn)行調(diào)整中由于出料閥犯卡開不動,試想通過打開進(jìn)料閥或排氣閥釋放發(fā)送罐內(nèi)的壓力����,結(jié)果由于發(fā)送罐內(nèi)壓力過高�����,導(dǎo)致進(jìn)料閥和排氣閥也經(jīng)常犯卡,打不開��,嚴(yán)重時就找檢修人員處理�����。

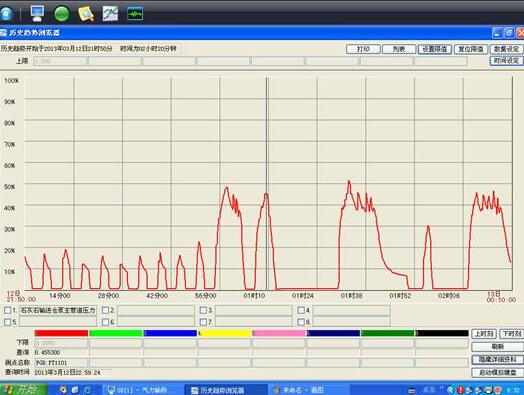

經(jīng)過反復(fù)調(diào)試�����,對其他不合理的邏輯進(jìn)行了修改:輸粉邏輯的第五步由原來的 “打開小補(bǔ)氣閥”���,改成 “打開進(jìn)氣閥”����。為了避免進(jìn)氣閥開啟時間太長���,使發(fā)送罐內(nèi)壓力升高�����,對打開進(jìn)氣閥的時間進(jìn)行了調(diào)整�����,經(jīng)過試驗���,7s的時間相對較為合理����,這個時間即能使發(fā)送罐內(nèi)石灰石粉充分氣化��,又能確保發(fā)送罐內(nèi)壓力不太高��,此時打開出料閥����,輸送石灰石粉較為合理。經(jīng)過進(jìn)一步調(diào)試����,對打開出料閥的時間和條件進(jìn)行了規(guī)定,對關(guān)閉小補(bǔ)氣的時間進(jìn)行了改動�����,經(jīng)過多次試驗�����,修改后的輸粉邏輯已經(jīng)趨于合理��。

10月份完成成品倉下料口改造后��,根據(jù)成品倉料位和進(jìn)料量情況�����,對下料時間����、料位、進(jìn)料量進(jìn)行跟蹤調(diào)整����。

正壓濃相氣力輸粉系統(tǒng),進(jìn)料量太多�����,容易造成輸粉量和進(jìn)氣量不協(xié)調(diào)����,輸粉困難�,使輸粉時間延長�,完成單個輸粉工作循環(huán)的時間增加,達(dá)不到設(shè)計出力;嚴(yán)重時還會造成輸粉系統(tǒng)大量賭粉�����,無法運(yùn)行;進(jìn)料量太少�,啟動一個輸粉工作循環(huán)就會沒有粉輸送過去。

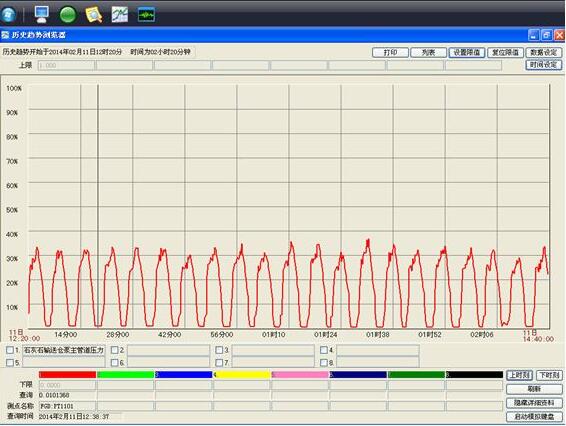

由于發(fā)送罐設(shè)計時為節(jié)省成本沒有設(shè)置料位計����,只有一個“高料位報警”開關(guān),因此調(diào)整合適的料位和進(jìn)料量難度較大�,要想把進(jìn)料量控制在“高料位報警”之前和輸粉時主管道壓力在0.3MPa左右,只能反復(fù)修改下料時間��,反復(fù)通過鐵器敲打發(fā)送罐外部來確定料位高低���,再根據(jù)輸粉時主管道壓力來確定合理的下料時間�。經(jīng)過多次調(diào)整���、試驗����,得出結(jié)論:下料時間控制在4-10s之間就能達(dá)到發(fā)送罐最佳輸粉粉位和輸粉量,輸粉粉位在發(fā)送罐椎體到主體的連接處�����,按照發(fā)送罐容積6m3計算�,約為2噸多左右��,且輸粉時主管道壓力基本能維持在0.3MPa左右�����。

由于進(jìn)料時間由原來的120s縮短到4-10s��,完成一個輸粉工作循環(huán)由原來的8-10分鐘縮短到現(xiàn)在的6分鐘左右;進(jìn)料量也基本穩(wěn)定����,按現(xiàn)在的進(jìn)料時間4-10s,每次進(jìn)料的料位和進(jìn)料量基本穩(wěn)定�����,輸粉時主管道基本都能維持在0.3MPa左右�����,因此每一小時約完成8-10輸送工作循環(huán),基本達(dá)到設(shè)計出力20t/h�����。按照調(diào)試結(jié)果��,將原來邏輯中“打開進(jìn)料閥����,延時120s”進(jìn)行了修改:取消原來的輸粉邏輯中固定的進(jìn)料時間120s,改成可以由運(yùn)行人員根據(jù)料位��、進(jìn)料量和主管道壓力自行設(shè)置的進(jìn)料時間����。由此,全部完成下料口改造和輸粉邏輯改動���,目前氣力輸粉系統(tǒng)運(yùn)行穩(wěn)定�,符合設(shè)計出力���。見下圖氣力輸粉邏輯修改前后對比圖:修改前后主管道壓力曲線圖

形成如下輸粉情況歷史曲線圖:

改造后DCS盤上氣力輸粉邏輯:

下料口和輸粉邏輯修改后輸粉情況歷史曲線:

為防止堵管���,經(jīng)過調(diào)試����,設(shè)置了大補(bǔ)氣聯(lián)鎖開啟條件:當(dāng)主管道壓力升高0.45MPa延時15s�����,且出料閥開到位延時1s����,從而降低堵管現(xiàn)象的發(fā)生�����。

4�、在經(jīng)過上述改造后,對氣力輸粉系統(tǒng)整體進(jìn)行調(diào)試��,為保證空壓機(jī)的正常運(yùn)行保護(hù)設(shè)備�,在保證正常輸粉壓力的情況下,將發(fā)送罐進(jìn)氣閥后手動閥開度減小����,發(fā)送罐大補(bǔ)氣閥前和小補(bǔ)氣閥前的手動閥開度減小,同時禁止輸送壓力低于0.6MPa;經(jīng)過調(diào)整�,即保證了合理的輸送壓力�,又保證了輸粉達(dá)到設(shè)計出力���,同時維持了空壓機(jī)的正常運(yùn)轉(zhuǎn)�。

取得的成果

1��、經(jīng)過以上的改造和調(diào)整����,目前氣力輸粉基本達(dá)到額定值20t/h的出力,且運(yùn)行較為穩(wěn)定�����。為今后六期制粉廠輸粉起到一定穩(wěn)定作用��,穩(wěn)定了#3脫硫石灰石粉的來源����。

2、2013年五期共計向六期輸粉7748噸���,按分公司磨制成石灰石粉成本約為110元/t����,購買的成品石灰石粉成本約為190元/t,2013年輸粉用空壓機(jī)耗電量約為80萬Kwh�����,費(fèi)用約為24萬��,因此2013年全年節(jié)約石灰石粉費(fèi)用約38萬元�。

3、由于對成品倉空氣管的改造���,減少了因堵管造成粉倉跑粉的現(xiàn)象,保護(hù)了環(huán)境衛(wèi)生����。

結(jié)束語

脫硫運(yùn)行的經(jīng)濟(jì)調(diào)整是多方面的,在細(xì)化管理�、努力降低運(yùn)行成本的大環(huán)境下,要想降低脫硫運(yùn)行成本��,就要從脫硫的每一個細(xì)節(jié)入手����,做好每一個閥門、系統(tǒng)和微小環(huán)節(jié)的調(diào)整����,使每一個環(huán)節(jié)的設(shè)備發(fā)揮最大效應(yīng)�����,因此就要求我們不斷總結(jié)經(jīng)驗�,不斷的進(jìn)行研究和探討����。

來源:電力行業(yè)節(jié)能環(huán)保公眾服務(wù)平臺 作者:蘇梅麗

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品,目的在于傳遞更多信息���,并不代表本網(wǎng)贊同其觀點��。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�����,如發(fā)生涉及內(nèi)容�、版權(quán)等問題��,文章來源方自負(fù)相關(guān)法律責(zé)任���。

3. 如涉及作品內(nèi)容�����、版權(quán)等問題�,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)益��。