在污水處理系統(tǒng)中�,曝氣過程占整個污水處理廠能耗的45%~75%���。為了提高曝氣過程中的氧轉(zhuǎn)移效率���,目前污水處理廠普遍采用微孔曝氣系統(tǒng)。與大中氣泡的曝氣系統(tǒng)相比�,微孔曝氣系統(tǒng)能節(jié)約50%左右的能耗。

盡管如此����,其曝氣過程的氧利用率也在20%~30%。另外����,我國已經(jīng)有較多地區(qū)采用微孔曝氣技術(shù)對受污染河道進(jìn)行治理,但如何針對不同水域情況合理選用微孔曝氣器�,目前尚無這方面的研究。

因此��,優(yōu)化微孔曝氣器的充氧性能參數(shù)對于實(shí)際生產(chǎn)和應(yīng)用具有重要的指導(dǎo)意義����。影響微孔曝氣充氧性能的因素很多��,最主要的有曝氣量���、孔徑和安裝水深。

目前國內(nèi)外對微孔曝氣器充氧性能與孔徑����、安裝水深的關(guān)系研究較少。而已有的研究較多關(guān)注氧總傳質(zhì)系數(shù)和充氧能力的提高���,較為忽視曝氣過程中的能耗問題����。筆者以理論動力效率為主要研究指標(biāo)�,結(jié)合充氧能力和氧利用率的變化趨勢��,初步優(yōu)化出曝氣效率最高時的曝氣量�����、孔徑和安裝水深等參數(shù)���,為微孔曝氣技術(shù)在實(shí)際工程中的應(yīng)用提供參考���。

1材料和方法

1.1試驗裝置

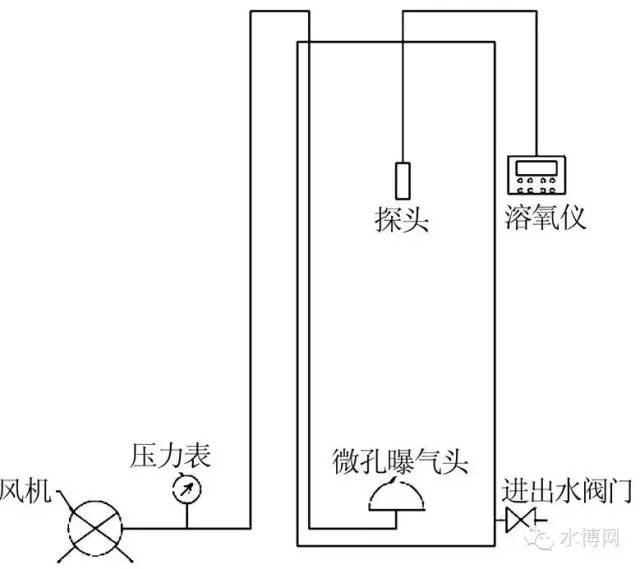

試驗裝置材質(zhì)為有機(jī)玻璃����,主體為1個D0.4m×2m的圓柱形曝氣池���,溶解氧探頭位于水面下0.5m處(如圖1所示)��。

圖1曝氣充氧試驗裝置

1.2試驗材料

微孔曝氣器�����,橡膠膜材質(zhì)�,直徑215mm����,孔徑50、100���、200���、500、1000μm�����。sension378臺式溶解氧測定儀,美國HACH公司����。氣體轉(zhuǎn)子流量計,量程0~3m3/h����,精度±0.2%。HC-S鼓風(fēng)機(jī)�,江蘇恒晟機(jī)泵設(shè)備制造廠。催化劑:CoCl2˙6H2O�����,分析純;脫氧劑:Na2SO3���,分析純。

1.3試驗方法

試驗采用靜態(tài)非穩(wěn)態(tài)法�����,即測試時先投加Na2SO3和CoCl2˙6H2O進(jìn)行脫氧�����,當(dāng)水中溶解氧降至0后開始曝氣,記錄水中溶解氧濃度隨時間的變化���,計算KLa值�����。分別對不同曝氣量(0.5�����、1����、1.5����、2、2.5�����、3m3/h)��、不同孔徑(50、100�����、200�、500、1000μm)以及不同水深(0.8����、1.1、1.3��、1.5���、1.8���、2.0m)條件下的充氧性能進(jìn)行測試,同時參考CJ/T3015.2—1993《曝氣器清水充氧性能測定》〔5〕和美國清水充氧測試標(biāo)準(zhǔn)〔6〕���。

2結(jié)果和討論

2.1試驗原理

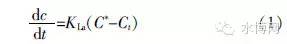

試驗基本原理依據(jù)1923年Whitman提出的雙膜理論��。氧的傳質(zhì)過程可用式(1)表示。

式中:dc/dt——傳質(zhì)速率��,即單位時間內(nèi)單位容積水中所傳遞的氧氣量,mg/(L˙s);

KLa——測試條件下曝氣器的氧總傳質(zhì)系數(shù)��,min-1;

C*——水中飽和溶解氧���,mg/L;

Ct——曝氣t時刻水中的溶解氧�,mg/L�。

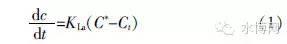

若測試溫度不在20℃,可采用式(2)對KLa進(jìn)行修正:

充氧能力(OC����,kg/h)由式(3)表示。

式中:V——曝氣池體積����,m3。

氧利用率(SOTE���,%)由式(4)表示��。

式中:q——標(biāo)準(zhǔn)狀態(tài)下曝氣量����,m3/h����。

理論動力效率〔E���,kg/(kW˙h)〕由式(5)表示。

式中:P——曝氣設(shè)備功率��,kW���。

常用的評價曝氣器充氧性能的指標(biāo)有氧總傳質(zhì)系數(shù)KLa����、充氧能力OC�����、氧利用率SOTE和理論動力效率E〔7〕�。已有的研究較多關(guān)注于氧總傳質(zhì)系數(shù)、充氧能力和氧利用率的變化趨勢���,對理論動力效率的研究較少〔8,9〕��。理論動力效率作為唯一的效能指標(biāo)〔10〕����,能夠反映出曝氣過程中的能耗問題,是本試驗關(guān)注的重點(diǎn)����。

2.2曝氣量對充氧性能的影響

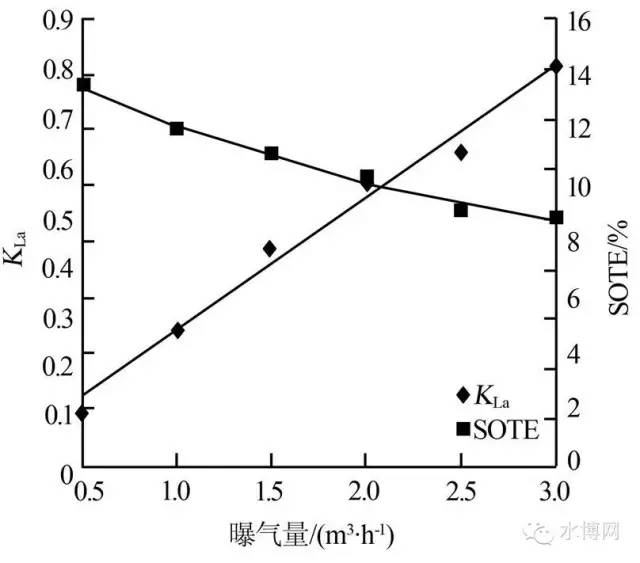

試驗采用孔徑200μm曝氣器底部2m處曝氣的方式對不同曝氣量下的充氧性能進(jìn)行評估�,結(jié)果見圖2。

圖2KLa及氧利用率隨曝氣量的變化情況

由圖2可知����,KLa隨曝氣量的增加而逐漸增大。主要是因為曝氣量越大����,氣液接觸面積增大,充氧效率提高�����。另一方面�,有研究者發(fā)現(xiàn)氧利用率隨曝氣量的增加而減小,本試驗也發(fā)現(xiàn)了類似情況���。這是因為在一定水深下�,曝氣量較小時增加了氣泡在水中的停留時間,氣液接觸時間延長;曝氣量較大時對水體擾動較強(qiáng)�,大部分氧氣未有效利用,最終以氣泡形式從水面釋放到空氣中����。本試驗得出的氧利用率與文獻(xiàn)相比不高,可能是反應(yīng)器高度不夠�����,大量氧氣未與水體接觸便逸出����,降低了氧利用率。

理論動力效率(E)隨曝氣量的變化情況見圖3�。

圖3理論動力效率與曝氣量的關(guān)系

由圖3可知,理論動力效率隨曝氣量的增加逐漸降低�。這是因為在一定水深條件下,隨著曝氣量的增加�,標(biāo)準(zhǔn)氧轉(zhuǎn)移速率增加,但鼓風(fēng)機(jī)消耗的有用功增加量比標(biāo)準(zhǔn)氧轉(zhuǎn)移速率的增加量更顯著�����,因此在試驗考察的曝氣量范圍內(nèi)��,理論動力效率隨曝氣量的增加而減小。結(jié)合圖2和圖3的變化趨勢���,可以發(fā)現(xiàn)曝氣量為0.5m3/h時的充氧性能最佳��。

2.3孔徑對充氧性能的影響

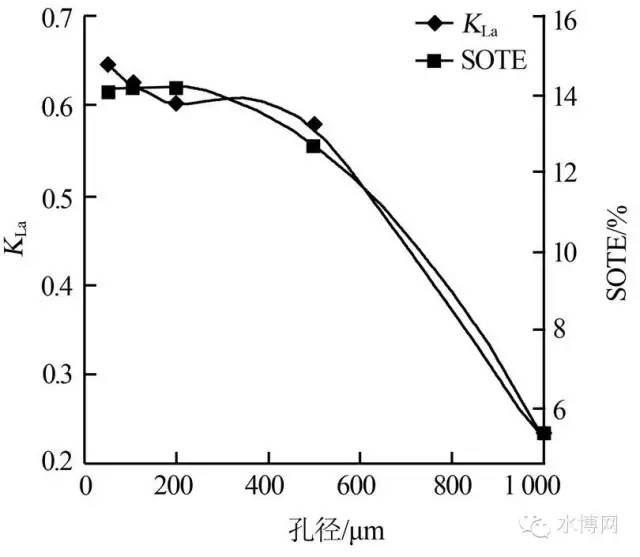

孔徑對氣泡的形成有很大影響��,孔徑越大,氣泡的尺寸越大〔11〕���。氣泡對充氧性能的影響主要表現(xiàn)在兩個方面:一是單個氣泡越小��,整體氣泡的比表面積越大����,氣液間傳質(zhì)接觸面積越大�����,越有利于氧氣的轉(zhuǎn)移;二是氣泡越大��,對水體的攪動作用越強(qiáng)�����,氣液之間混合越快,充氧效果越好���。往往第一點(diǎn)在傳質(zhì)過程中起主要作用���。試驗將曝氣量設(shè)定為0.5m3/h,考察孔徑對KLa和氧利用率的影響��,見圖4����。

圖4KLa和氧利用率隨孔徑的變化曲線

由圖4可知,KLa和氧利用率均隨孔徑的增加而減小���。相同的水深和曝氣量條件下���,50μm孔徑曝氣器的KLa約是1000μm孔徑曝氣器的3倍。因此當(dāng)曝氣器安裝水深一定時����,孔徑越小的曝氣器充氧能力和氧利用率越大。

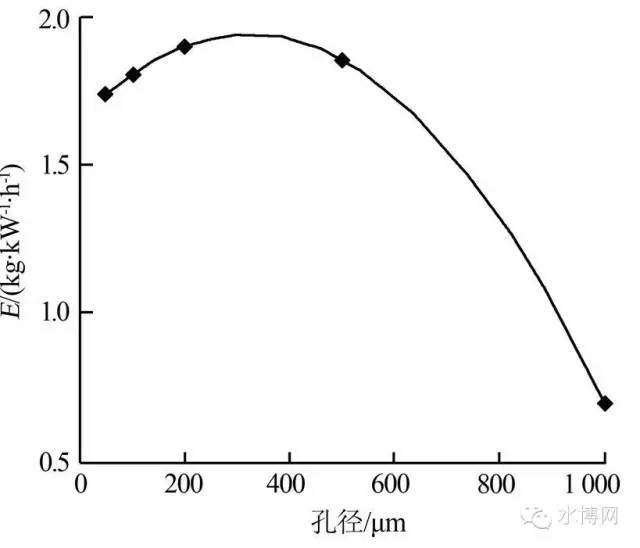

理論動力效率隨孔徑的變化情況見圖5�����。

圖5理論動力效率與孔徑的關(guān)系

由圖5可知,理論動力效率隨孔徑的增加呈先增大后減小的趨勢��。這是因為一方面小孔徑曝氣器具有較大的KLa和充氧能力���,有利于充氧的進(jìn)行��。另一方面�����,一定水深下阻力損失隨孔徑的減小而增大。當(dāng)孔徑減小對阻力損失的促進(jìn)作用大于氧傳質(zhì)作用時�,理論動力效率就會隨孔徑的減小而降低。因此孔徑較小時理論動力效率會隨孔徑增大而增大����,并于孔徑200μm處達(dá)到最大值1.91kg/(kW˙h);當(dāng)孔徑>200μm時,阻力損失在曝氣過程中不再起主導(dǎo)作用��,KLa和充氧能力會隨著曝氣器孔徑的增加而減小����,因而理論動力效率呈明顯下降趨勢。

2.4安裝水深對充氧性能的影響

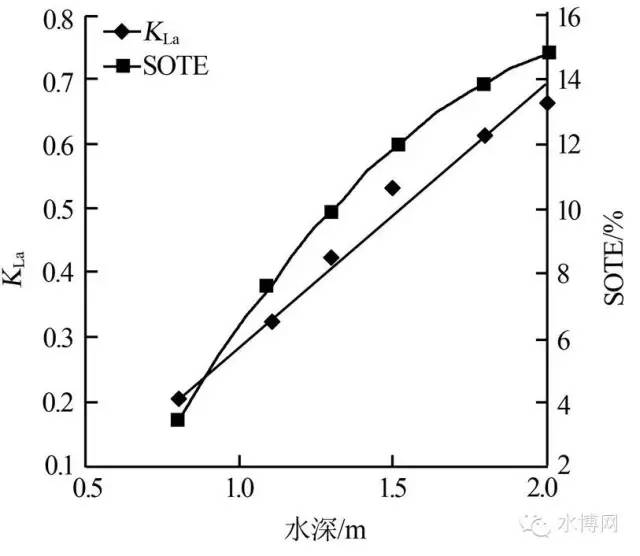

曝氣器的安裝水深對曝氣充氧效果有十分顯著的影響���。試驗研究目標(biāo)是2m以下的淺水河道�����。已有的研究主要關(guān)注曝氣器的浸沒水深(即曝氣器安裝于池底部�����,通過增加水量的方式來增加水深)���,試驗主要針對曝氣器的安裝水深(即水池的水量保持不變��,通過調(diào)節(jié)曝氣器的安裝高度找到曝氣效果最佳的水深)����,KLa和氧利用率隨水深的變化情況見圖6�����。

圖6KLa和氧利用率隨水深的變化曲線

圖6表明��,隨著水深的增加�,KLa和氧利用率均呈明顯的增大趨勢,KLa在水深0.8m處和水深2m處相差4倍多�。這是因為水深越大����,氣泡在水體中的停留時間越長�����,氣液接觸時間就越長����,氧傳質(zhì)效果越好。

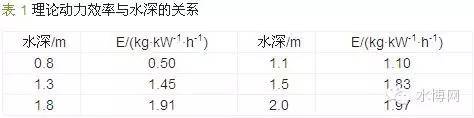

因此���,曝氣器安裝越深越有利于充氧能力和氧利用率的提高���。但安裝水深增加的同時阻力損失也會增加�����,為了克服阻力損失�,就必須增加曝氣量,這勢必會導(dǎo)致能耗和運(yùn)行成本的增加����。因此��,為了得到最佳安裝水深�,有必要對理論動力效率與水深的關(guān)系進(jìn)行評估�����,見表1����。

表1顯示,安裝水深為0.8m時理論動力效率極低�����,只有0.5kg/(kW˙h)��,因此不宜采用淺水曝氣�����。安裝水深為1.1~1.5m范圍內(nèi)����,由于充氧能力顯著增加,而曝氣器所受到的阻力作用效果不明顯,因此理論動力效率快速增加���。隨著水深進(jìn)一步增加到1.8m���,阻力損失對充氧性能的影響越來越大,導(dǎo)致理論動力效率的增長趨于平緩�,但依舊呈現(xiàn)增加趨勢,且于安裝水深為2m時�,理論動力效率達(dá)到最大1.97kg/(kW˙h)。因此�����,對于<2m的河道�,為使充氧性能最佳,宜采用底部曝氣的方式�����。

3結(jié)論

利用靜態(tài)非穩(wěn)態(tài)法進(jìn)行微孔曝氣清水充氧試驗���,在試驗水深(<2m)和孔徑(50~1000μm)條件下,氧總傳質(zhì)系數(shù)KLa和氧利用率隨安裝水深的增大而增大;隨孔徑的增大而減小�。在曝氣量從0.5m3/h增加到3m3/h的過程中,氧總傳質(zhì)系數(shù)和充氧能力逐漸增大�,氧利用率減小����。

理論動力效率是唯一的效能指標(biāo)�。在試驗條件下,理論動力效率隨曝氣量和安裝水深的增加而增大���,隨孔徑的增加先增大后減小��。安裝水深和孔徑要合理組合才能使充氧性能達(dá)到最佳����,一般情況下����,水深越大選用的曝氣器孔徑越大。

試驗結(jié)果表明不宜采用淺水曝氣��。在安裝水深為2m處����,采用0.5m3/h的曝氣量和200μm孔徑的曝氣器可以使理論動力效率達(dá)到最大值1.97kg/(kW˙h)。

來源:水博網(wǎng)

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品����,目的在于傳遞更多信息�����,并不代表本網(wǎng)贊同其觀點(diǎn)�����。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題����,如發(fā)生涉及內(nèi)容��、版權(quán)等問題�,文章來源方自負(fù)相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容����、版權(quán)等問題,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益����。